Beide Inspektionstechniken verfolgen das Ziel vermeintlich „Unsichtbares“ sichtbar zu machen, doch haben beide Systeme ihre Daseinsberechtigung und kommen bei straschu zum Einsatz.

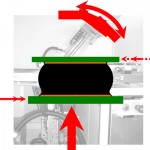

Bei der BGA-Inspektion können Lötstellen, die flächig unter dem Gehäusekörper des Bauelements platziert sind, beurteilt werden. Die Bildinformation gelangt über einen Lichtleiter und einen Miniaturspiegel, der den Strahlengang um 90° umlenkt zur Kamera, wobei zusätzliche Lichtquellen die Ausleuchtung des Zwischenraums (Leiterplattenoberfläche – Bauteilunterkante) unterstützen.

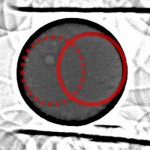

Im Unterschied zu BGA-Inspektionssystemen wird bei der Röntgenprüftechnik der Prüfling nicht in der Seitenansicht, sondern in der Drauf- bzw. Schrägansicht inspiziert. Als Strahlenquelle dient eine unter dem Prüfling platzierte Röntgenröhre, die das Prüfobjekt durchstrahlt. Der nicht absorbierte Strahlenanteil wird von einem schwenkbaren Detektor erfasst, aufbereitet und als Grauwertbild dargestellt.

Alleinstellungsmerkmale der Prüfverfahren

BGA-Inspektionssystem

- Nichtmetallische Fremdkörper, wie beispielsweise Flussmittelverunreinigungen werden ausschließlich von einem BGA-Inspektionssystem erkannt, da diese Fremdkörper keine nennenswerte Strahlung absorbieren.

- Das tatsächliche Aussehen der ansonsten verborgenen Lötstellen zeigt nur das Endoskopieverfahren. Für die Prozesstechniker ist die Oberflächenstruktur von Lötstellen ein wichtiger Indikator bei der Beurteilung von Lötprofilen.

Röntgenprüfsystem

- Neben der Kontur wird auch die innere Beschaffenheit einer Lötstelle sichtbar und Lufteinschlüsse werden so eindeutig erkannt.

- Stetig steigende Bauteilpackungsdichte verhindert häufig den erforderlichen umlaufenden Freiraum für Endoskop und Lichtquelle.

- Bauformen ohne Lötdepot (Leadless Leadframe Packages oder Quad Flat No Lead Packages) machen die Röntgeninspektion zwingend erforderlich, da die flächig verlöteten Bauelemente keinen Blick unter das Bauteil ermöglichen.

- Gerät erlaubt eine Prüfung der Leiterplatteninnenlagen und Durchkontaktierungen sowie Bondtechnologie

- Kontrolle des Innenaufbaus von aktiven und passiven elektronischen Bauteilen

- Universal einsetzbar für Kabel, mechanische Komponenten, Gehäuse sowie vergossene und beschichtete Baugruppen

- Geeignet für SMT- und THT-Baugruppen